|

|

Fours à coke - seconde partie |

| Dans le

but d'éviter un

temps de téléchargement important, la construction des fours à coke

sera présentée en

plusieurs parties. Les installations présentées ici sont fortement inspirées de feu la cokerie d'Anderlues. Suite à l'arrêt des activités en 2002 et sa partielle destruction, le site réel ne permet plus vraiment d'en tirer l'inspiration. D'autres passionnés y sont heureusement passés avant cette date fatidique, j'ai pu ainsi bénéficier de leurs superbes images et de leur connaissance des lieux. Je tiens à remercier spécialement Gilles Durvaux Vincent Duseigne et Harald Finster pour leur gentillesse et leur coopération. Leurs photos restent leur propriété et ne sont pas libres de droits. Je demande aux visiteurs de respecter leurs demandes en matière de copyright's et de droits intellectuels. |

|

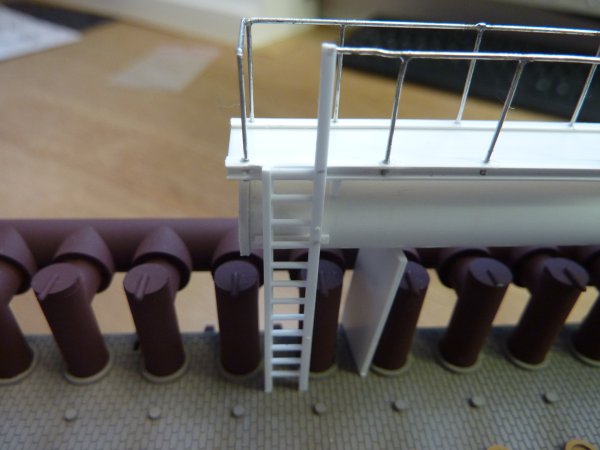

7 - Escalier d'accès au dessus des fours |

|

Il suffira simplement ici d'assembler les pièces du kit en prenant toutefois certaines précautions pour que l'assemblage soit correctement aligné. Notez l'usage de petits blocs d'aluminium usinés sur les six faces garantissant la perpendicularité des pièces entre elles. |

|

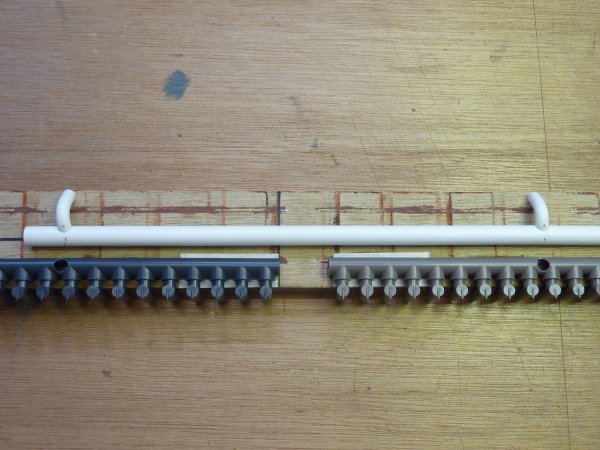

Chaque volée d'escalier est assemblée séparément. Remarquez la première volée d'escaliers (à gauche) est d'une couleur différente. Le kit propose, on ne sait pourquoi, 3 volées de 7 marches et une volée de six marches qui est bien trop courte pour remplir son office. J'ai donc récupéré une pièce du second kit pour pallier cet état de choses. |

|

Après assemblage complet, l'escalier est peint Tamiya XF 53 "Neutral grey" |

|

L'ensemble ainsi préparé est ensuite mis en place sur la maquette. |

|

8 - Barillets inférieurs et barillet supérieur |

|

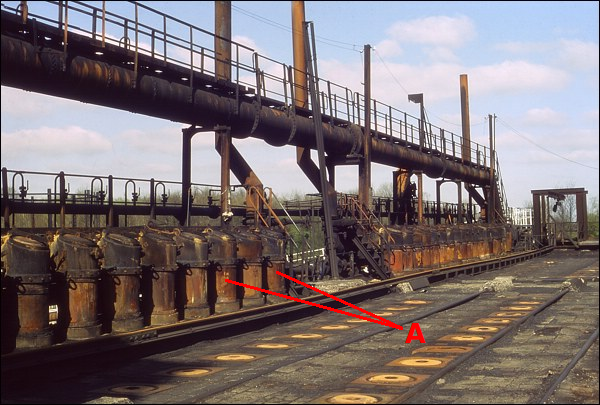

Tout au long de la distillation du charbon dans les fours, le gaz contenant les distillats s'échappe par le sommet des fours dans une "colonne montante" (A) équipant chaque cellule. Cette photo est la propriété de Gilles Durvaux et apparaît ici avec son aimable permission. |

|

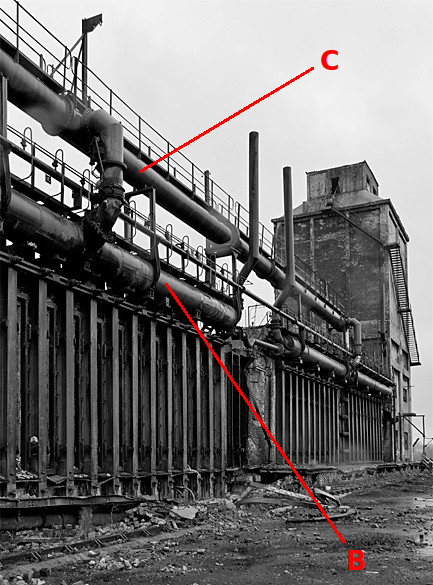

Toutes ces colonnes débouchent dans une sorte de canalisation horizontale (B) appelée barillet inférieur. Pour abaisser la température des distillats de 750 °C à un peu moins de 100 °C et ainsi en condenser la plus grande partie, le gaz est aspergé d'eau ammoniacale juste avant que la colonne ne se connecte au barillet. Cette eau ammoniacale chargée des condensats en suspension, est dirigée vers les bassins de décantation. Chaque batterie de fours est ainsi équipée d'un barillet inférieur. Ces différents barillets sont eux-même connectés à une seconde canalisation horizontale appelée barillet supérieur (C). Cette canalisation, sans modification de section évitant ainsi les pertes de charge, dirige les gaz vers les installations de traitement. Cette photo est la propriété de Gilles Durvaux et apparaît ici avec son aimable permission. |

|

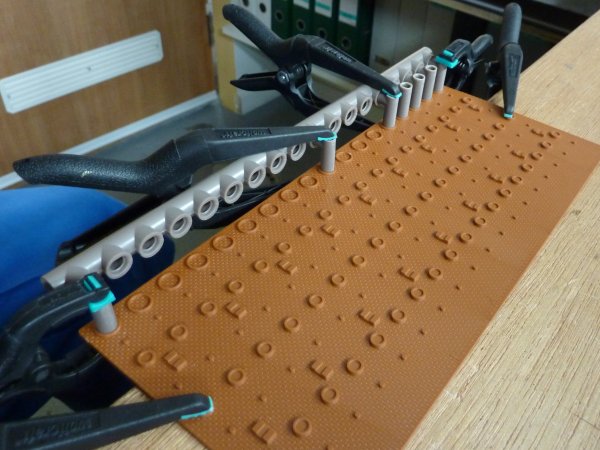

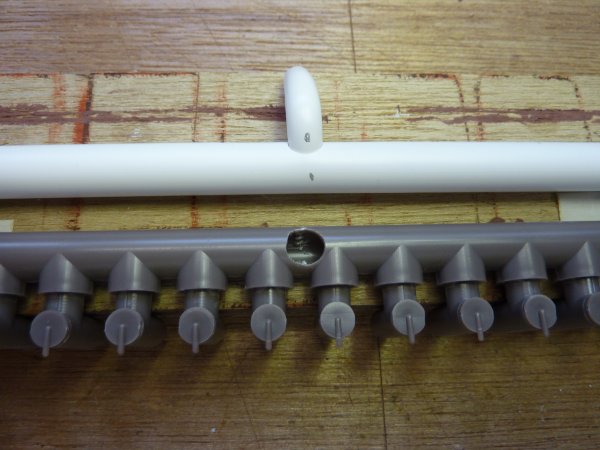

Il suffira simplement ici aussi d'assembler les pièces du kit en prenant toutefois certaines précautions pour que l'ensemble des colonnes montantes soit correctement aligné. |

|

Pour cela, j'ai utilisé la partie supérieure des fours comme "gabarit" lors de l'assemblage des colonnes montantes sur le barillet. |

|

Le barillet supérieur sera réalisé à partir d'un profilé Raboesch tubulaire de diamètre 10 mm. La connexion des 2 barillets inférieurs au barillet supérieur sera représentée par un profilé Raboesch plein de diamètre 6 mm cintré à 90°. Vous trouverez des infos sur la manière de cintrer les profilés sur la page Outillage / gabarit de cintrage. |

|

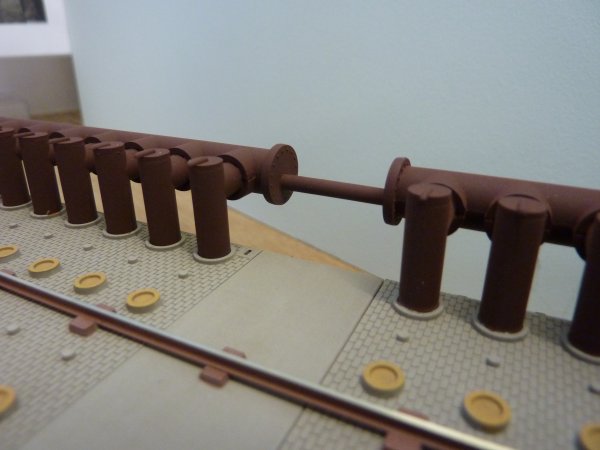

Détail du raccordement entre barillet inférieur et supérieur. |

|

Après quoi, les différentes pièces composant les barillets inférieurs sont peintes Tam XF9 "Hull red". Les pièces sont maintenues sur le support de peinture par du mastic de carrossier. Ce mastic a la particularité de rester mou et collant durant des années et est réutilisable même après avoir été peint plusieurs fois. |

|

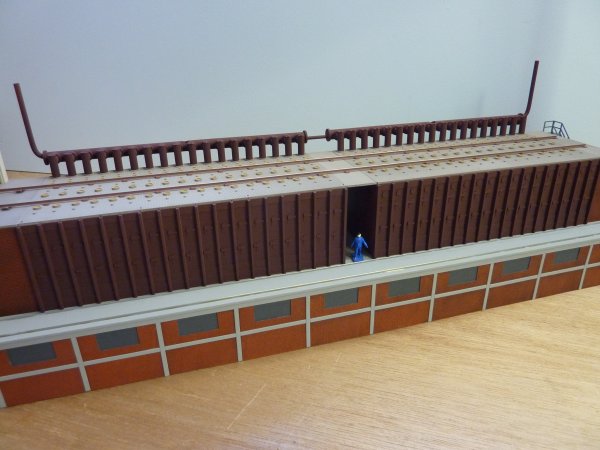

Voici les barillets inférieurs mis en place. Notez les chandelles aux extrémités de barillets, elles permettent une "échappée" de gaz en cas de surpression dans un barillet. Ce "lâcher" de gaz nauséabonds déclenche généralement la fureur des riverains ! Ces chandelles sont réalisées avec un profilé Raboesch rond de diamètre 4 mm. |

|

Détail de la connexion entre les barillets inférieurs. Cette canalisation permet l'écoulement de l'eau ammoniacale chargée des condensats vers le barillet suivant et ensuite vers les bassins de décantation. C'est un profilé Raboesch rond de diamètre 3 mm. |

|

Pour la représentation de la passerelle supérieure au barillet, j'ai utilisé une bande de 8 mm en plasticarte d'épaisseur 0.75 mm. Cette bande est collée entre deux profilés Raboesch en H de 2 x 2 mm comme représenté ici. |

|

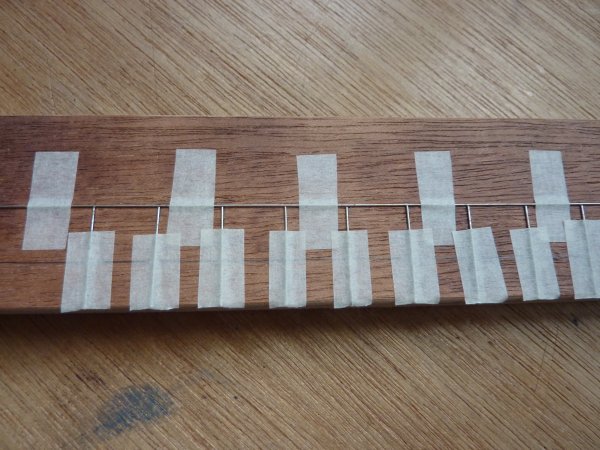

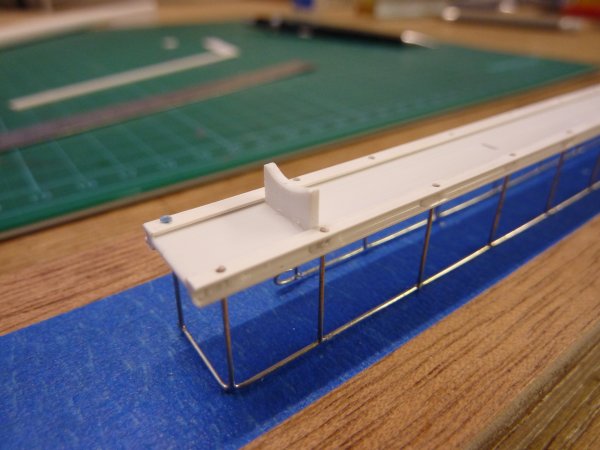

Les balustrades sont réalisées en fil de cuivre étamé de section 0.5 mm. Longueur 430 mm Hauteur : 13 mm Espace entre montants : 15 mm Le procédé de fabrication est décrit en détails sur la page : Décor / Balustrades en fil de cuivre étamé. |

|

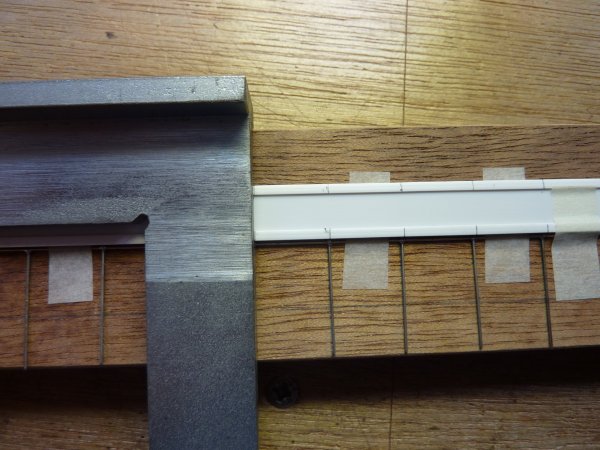

Après quoi, l'espace entre les montants est reporté sur la passerelle pour définir les forages. |

|

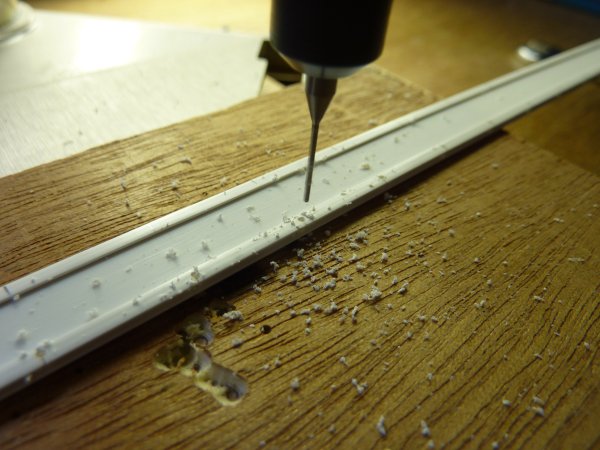

Chaque emplacement de montant de la balustrade est alors foré au diamètre 0.8 mm. |

|

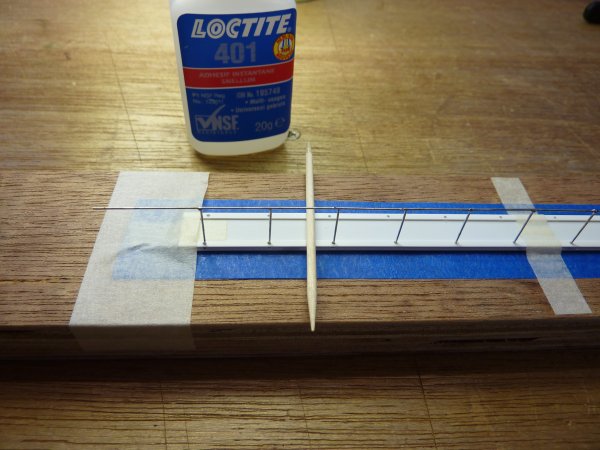

Le collage de la balustrade sur la passerelle est effectué à l'aide de colle cyanoacrylate Loctite 401. Pour garantir un collage discret, j'utilise un cure-dent dont je trempe légèrement l'extrémité dans le pot de colle. |

|

Les entretoises support de passerelle sont réalisées en profilé Raboesch plat de 4 x 1 mm dont un côté est arrondi à l'emporte pièce diamètre 10 mm. Cela correspond au diamètre du tuyau représentant le barillet supérieur. |

|

Ces petits supports sont ensuite collés sur la partie inférieure de la passerelle tous les 75 mm. |

|

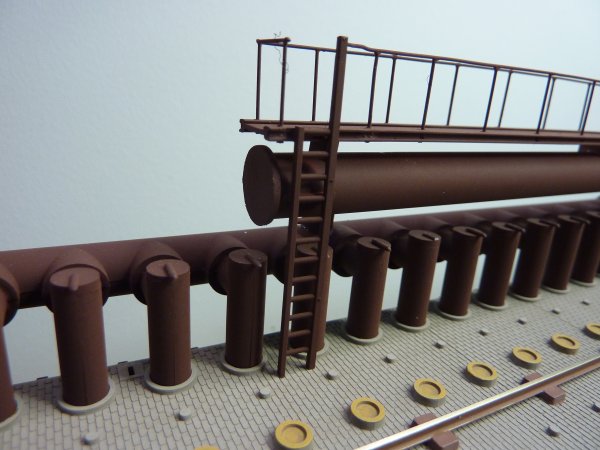

La passerelle est ensuite collée sur le tube représentant le barillet supérieur. La petite échelle d'accès à la passerelle est réalisée à partir d'un profilé Plastruct - Réf. 90672. Vous trouverez l'adresse de leur site sur la page : Liens / Fabricants. Un catalogue Pdf complet de leurs profilés et composants y est disponible gratuitement. |

|

Après ces divers assemblages, l'ensemble est peint. 1 - peinture de fond à l'aérosol : Tamiya Surface Primer pour garantir l'adhérence des peintures acryliques sur le métal de la balustrade. 2 - Peinture à l'aérographe Tamiya XF 9 "Hull Red". |

|

Voici une vue de l'ensemble après peinture et assemblage du barillet supérieur sur la maquette. |

Clic sur image pour agrandir |

Autre vue de l'ensemble ainsi terminé. |

Clic sur image pour agrandir |

| Suite . . . Fours à

coke - troisième partie |

|

|

|