|

|

|

Le câblage 2° partie B : les moteurs d'aiguillages |

| |

Atténuation du bruit moteur |

| Sur ce

réseau, j'utilise principalement les moteurs LEMACO - LEMATEC pour

piloter les aiguillages. Leurs caractéristiques mécaniques et électriques sont excellentes mais leur grand défaut est leur important bruit de fonctionnement. Il était donc important de réduire sensiblement ce bruit pour obtenir un mécanisme plus réaliste. Après quelques essais infructueux, voici un "amortisseur" qui réduit sensiblement le bruit sans dégrader les qualités mécaniques des moteurs. Ce principe est applicable à d'autres moteurs lents tels que Fulgurex, Tortoise, etc . . . |

| |

|

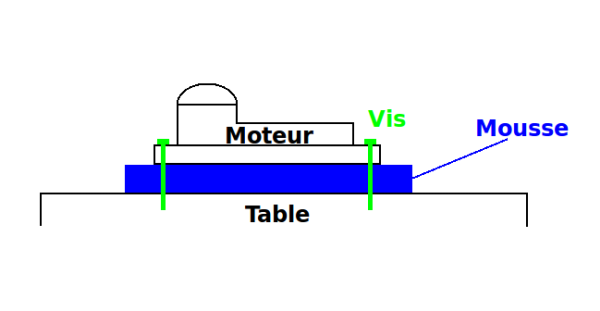

1° essai : Un isolant phonique est placé entre le moteur et la table, les vis de fixation traversent l'isolant. Peu ou pas d'atténuation du bruit car les vis transmettent les vibrations du moteur à la table. J'ai aussi, lors de ce 1° essai, intercalé un isolant phonique entre vis et moteur (caoutchouc) pour un résultat aussi médiocre. |

|

| |

|

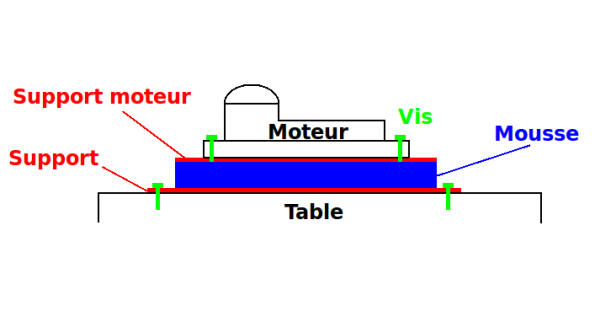

2° essai : Le moteur est fixé sur une plaque (support moteur) qui est collée sur l'isolant phonique, lui-même collé sur une seconde plaque support. Dans ce cas, les vis ne traversent pas l'isolant et l'atténuation du bruit est importante. |

|

| |

|

Maintenant que le principe d'isolation est établi,il faut tester différents matériaux isolants : 3° essai : Mousse de polystyrène de 10 mm (carton plume) intercalée entre deux plaques de contreplaqué 3 mm. Les caractéristiques de la mousse ne conviennent pas à cet usage, la densité (foisonnement) est trop compacte et le bruit est peu ou pas amorti. |

|

| |

|

4° essai : Mousse d'emballage de 12 mm entre deux plaques de contreplaqué 3 mm. Très bon amortissement phonique mais le contreplaqué de faible épaisseur offre peu de résistance mécanique à la fixation des vis moteur. Une solution serait de le coller mais, dans ce cas, le moteur serait difficile à démonter en cas de problème. |

|

| |

|

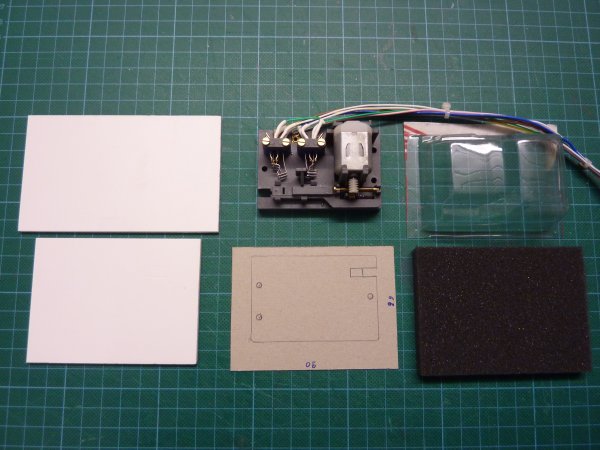

Après ces différents essais, mon choix s'est porté sur une mousse d'emballage de 10 mm collée entre deux plaques de styrène 3 mm. Ces plaques, bon marché, sont utilisées dans la réalisation de posters publicitaires et disponibles en diverses dimensions. Vous pouvez aussi utiliser de la plasticarte 3 mm mais le prix de revient est plus important. J'ai obtenu un très bon amortissement phonique et une résistance mécanique largement suffisante permettant plusieurs démontages - remontages. Voyez ci-contre les diverses pièces de l'amortisseur : Support inférieur Support supérieur (moteur) Gabarit de forage en carton Mousse (noire : meilleure résistance aux U.V.) Moteur et capot |

|

| |

|

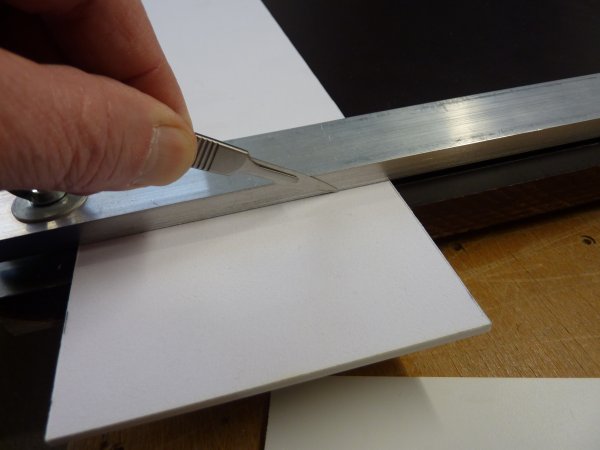

La découpe du styrène s'effectue comme pour la plasticarte, à l'aire du massicot "maison" Voir la page Outillage / Table découpe plasticarte Les dimensions des pièces sont : Support inférieur : 110 x 66 mm Support supérieur (moteur) : 90 x 66 mm Mousse : 90 x 66 mm |

|

| |

|

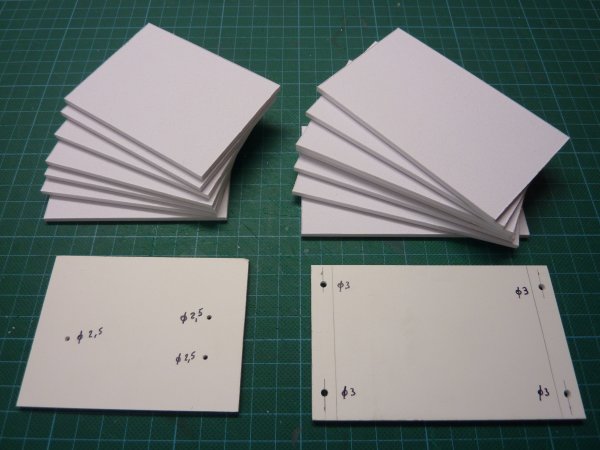

Les pièces sont préparées en série, cela permer un substantiel gain de temps. Notez, sur la partie inférieure de l'image, les gabarits qui définiront les dimensions des pièces ainsi que les emplacements de forage. |

|

| |

|

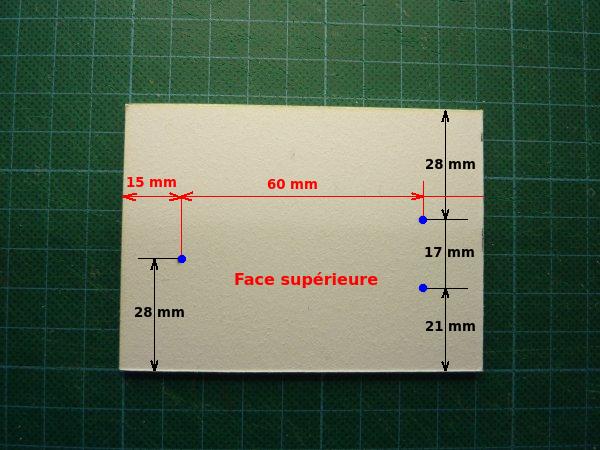

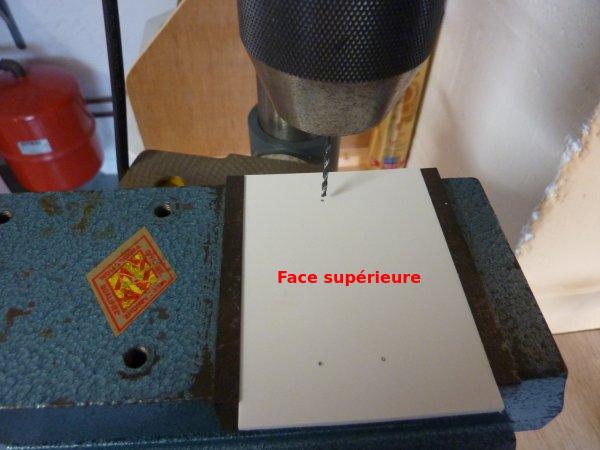

Voici en détail le gabarit de forage du support supérieur (support moteur). Attention : lors du marquage des trous sur le support supérieur, il est important de positionner le gabarit dans le bon sens (Face supérieure). En effet, les positions de forages ne sont pas symétriques. |

|

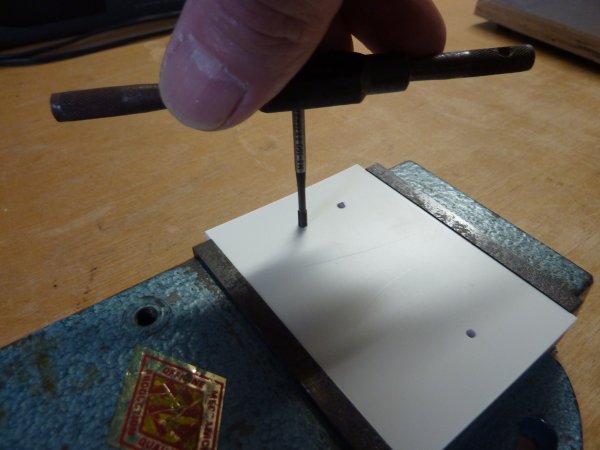

1° opération : Le forage des trous : Diamètre 2.5 mm dans les supports moteur. Diamètre 3 mm dans les supports inférieurs. Attention : il est important de marquer la face supérieure du support moteur afin de le positionner correctement lors du collage final. |

|

| |

|

2° opération : Le taraudage M3 des trous de fixation moteur dans le support supérieur. |

|

| |

|

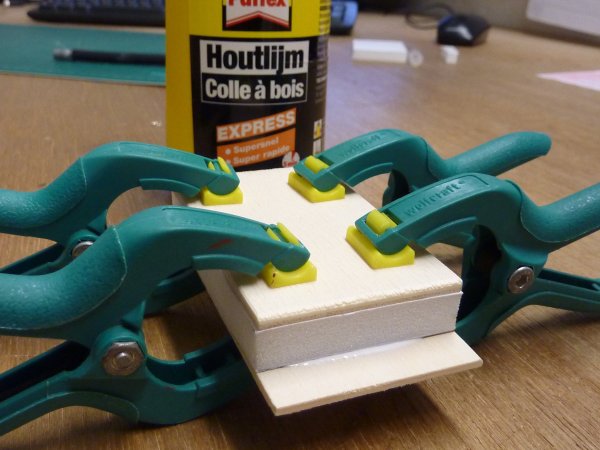

3° opération : Le collage des 3 pièces s'effectue à la colle de contact Rectavit 152. Pour ce collage : appliquez la colle sur les pièces en styrène (pas sur la mousse qui serait dissoute par le solvant) attendez 10 - 15 sec (évaporation du solvant) Attention : lors du collage du support supérieur, il est important de le positionner dans le bon sens. (Face supérieure). |

|

| |

|

Les pièces sont ensuite pressées en place et maintenues durant séchage de la colle (10 - 15 min). |

|

| |

|

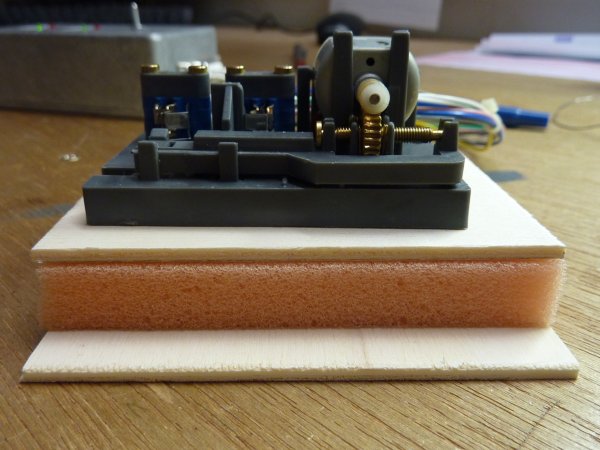

Le moteur est fixé sur son support à l'aide de 3 vis M3 x 10. Pour éviter le desserrage des vis dû aux vibrations, chaque taraudage est enduit de colle "frein filet" Loctite 243. Cette colle est de type "démontable", c'est à dire que tout en assurant un bon maintient des vis, l'ensemble reste démontable pour la maintenance ou le dépannage. |

|

| |

|

Mis en place, l'amortisseur est plus encombrant que le moteur seul, cette différence de taille va permettre la fixation du capot moteur. Ce capot, destiné à le protéger de la poussière, est en fait la récupération du capot plastique d'emballage du moteur. Il sera fixé à l'aide d'un ruban adhésif double face. Lorsque le capot moteur est mis en place, la différence d'encombrement entre un moteur sans amortisseur et un moteur avec amortisseur est minime. |

|

| |

|

|

|

|