|

|

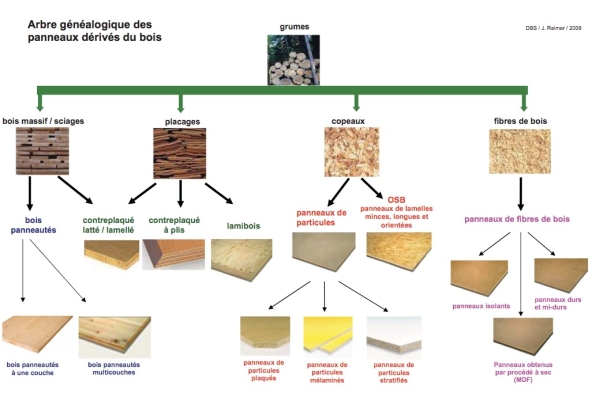

Voici une superbe

représentation de l'arbre généalogique des dérivés du bois.

Cette image est extraite

du Website www.lignum.ch

Ceci nous expose les 4 principales familles de dérivés du bois :

massif, placages, copeaux et fibres.

Notre hobby s"intéressera surtout au bois massif, au contreplaqué et au

MDF mais voyons cela en détails.

|

Cliquez sur l'image pour

l'agrandir

|

|

|

1 - Le bois massif

|

Sur ce réseau, le bois massif est utilisé pour la réalisation des pieds

de structure.

J'ai utilisé pour cela du pin raboté 4 faces 40 x 40 mm

L'avantage du massif, dans ce cas, est la facilité de mise en oeuvre,

étant donné la diversité de formes et de dimensions disponibles sur le

marché.

Etant un matériau vivant, le bois massif présentera l'inconvénient de

se déformer lors du séchage ou sous contrainte tangentielle.

Pour limiter cette déformation, je n'utiliserai que de faibles

longueurs, et veillerai à ce que les contraintes mécaniques soient

majoritairement axiales.

C'est à dire que dans ce cas, l'effort auquel il est soumis s'opère

dans le sens des fibres et non perpendiculaire à celles-ci.

|

|

|

|

Voici les pieds en place, nous voyons ici que l'effort auquel ils sont

soumis s'opère de bas en haut dans le sens des fibres du bois.

|

|

|

|

Voici un autre usage du bois massif, les lattes qui espacent les

structures de ce portail de tunnel ne subissent aucune contrainte

mécanique et de plus, sont de faible longueur.

|

|

|

|

2 - Les placages

|

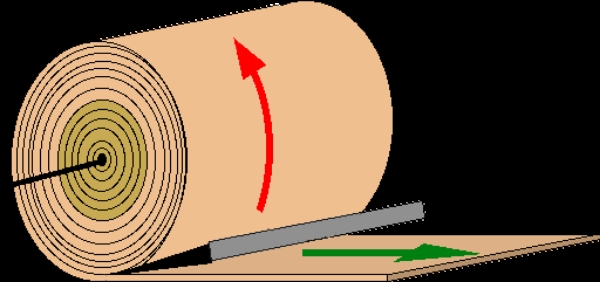

Pour réaliser les placages, il est au préalable nécessaire de réaliser

de grandes feuilles de bois qui seront ensuite collées l'une à l'autre.

Pour ce faire, on déroule une grume (morceau de tronc) en une

fine lamelle de 1 à 4 mm d'épaisseur.

Ce déroulage est effectué suivant le principe ci-contre,

en déroulant les strates successives du tronc d'arbre ( comme on

déroule un rouleau de papier).

Ces feuilles seront ensuite superposées et collées entre elles.

|

|

|

|

Si le collage des feuilles se fait en alignant les fibres du bois, nous

obtenons le Lamibois qui sera

surtout utilisé pour les pièces cintrées.

Si le collage des feuilles se fait en décalant chaque "pli" de 90 °,

nous obtenons alors le contreplaqué.

De cette manière, on obtiendra un matériau plus stable mécaniquement

étant donné que les contraintes de déformation d'une feuille seront

limitées par la feuille voisine dont les fibres sont orientées

perpendiculairement .

Dans certains contreplaqués, la feuille (ou pli) centrale sera plus

épaisse que ses voisines.

Dans

d'autres cas, on pourra utiliser une essence noble (Chêne, Châtaignier,

Noyer, etc. . .) pour les plis extérieurs et ce, pour en améliorer

l'apparence.

Pour obtenir un contreplaqué de bonne qualité, on contera au minimum 5

à 7 plis, en fonction de l'épaisseur désirée.

Il existe des contreplaqués 3 plis dont la feuille centrale est plus

épaisse que ses voisines, il est aussi connu sous le nom de "Triplex"

Sauf pour les très faibles épaisseurs, (max 5 mm), nous éviterons ce

matériau qui a une moins bonne tenue mécanique que ses cousins à 5 plis

ou plus.

|

|

|

|

Voici un échantillon des contreplaqués disponibles sur le marché, de

gauche à droite :

C.P. de 8 mm en 5 plis pin et méranti ou okoumé

C.P. 15 mm en 7 plis peuplier

C.P. 15 mm en 7 plis pin et méranti ou okoumé

C.P. 15 mm en 7 plis de TRES mauvaise qualité

Voyez sur les 2 exemples de droite les mauvais raccord (chevauchement)

des plis entre eux ainsi que l'apparition de trous entre ceux-ci.

Sur ce réseau, les plans de voie et les couples de soutien du décor

sont réalisés en C.P 8 mm tandis que la structure portante est réalisée

en 15 mm.

|

Cliquez sur l'image pour

l'agrandir

|

|

|

Gros

plan sur un contreplaqué made in . . . . vendu bien souvent un peu

moins cher mais qu'il faut éviter d'utiliser dans notre hobby.

Voyez le chevauchement des plis entre-eux, cela va provoquer des

tensions lors de sa mise en oeuvre.

Il est fort possible dans ce cas que le collage ne résiste pas à long

terme.

Notez aussi la déformation du bord inférieur (bombé).

|

|

|

|

Notez les traces de mauvaise fabrication visibles aussi sur la face

supérieure.

Soyez vigilants lors le l'achat de vos panneaux, ce genre de défaut

finira par provoquer, à court ou long terme, des déformations de votre

structure construite avec amour et patience.

|

|

|

|

3 - Les copeaux

|

Le panneau aggloméré est le

premier représentant de cette famille de panneaux réalisés à partir de

copeaux de bois collés et pressés.

Il est principalement utilisé pour la fabrication de meubles et bien

souvent plaqué ou mélaminé.

Un autre usage de ce matériau est la réalisation de tablettes pour

cuisine.

Peu couteux, ilt est aussi très lourd et mécaniquement peu

résistant, il craint ENORMEMENT l'humidité.

Pour toutes ces raisons, il ne sera pas utilisé pour notre hobby.

|

|

|

|

Voici son cousin qui lui, a reçu un traitement hydrofuge, il reste

néanmoins lourd et peu résistant.

|

|

|

|

Bien qu'il soit utilisé depuis 50 ans en Amérique du nord, ce digne

représentant de la famille n'a pénétré le marché européen que depuis 10

à 15 ans.

L' Oriented Strand Board ou OSB,

panneau à lamelles minces orientées est composé de lamelles de résineux

provenant de bois d'éclaircies ou de grumes, minces (0,3 à 0,5 mm

d'épaisseur), longues (jusqu'à 8 cm) et orientées.

Les lamelles sont encollées et constituent un matelas de trois couches

croisées. Cette structure particulière explique les excellentes

performances mécaniques de ce panneau.

Il est presque aussi résistant que le contreplaqué.

Voici une vue de sa fabrication.

|

|

|

|

Il est résistant, peu sensible aux UV, très bon isolant thermique et

phonique, avec une surface légèrement rugueuse.

|

|

|

|

Toutes ces qualités font de lui l'enfant chéri dans le domaine de

l'isolation des bâtiments ainsi que la construction basse énergie ou il

est très largement utilisé.

|

|

|

|

Dans notre hobby, il peux être utilisé comme support de plan de voie.

Voici une superbe illustration de cet usage réalisé par le club RMC 783 à Bruxelles.

Ces images sont la

propriété du club RMC 783 à

Bruxelles et apparaissent ici avec leur aimable autorisation.

|

|

|

|

Notez le procédé de réalisation et réglage des plans de voie à l'aide

de tiges filetées et écrous inserts à frapper.

Voici une technique éprouvée qui permet de noyer l'écrou dans

l'épaisseur du plan de voie.

|

|

|

|

Autre vue de ce superbe réseau.

Notez la possible complexité de réalisation des plans de voies grâce à

cette technique OSB (flexibilité) et tiges filetées (possibilités de

réglage).

|

|

|

|

Pour le plaisir des yeux, une petite dernière.

|

|

|

|

4 - Les fibres de bois

|

Le principal représentant de cette famille est probablement le Medium Density Fiberboard ou MDF.

C'est un panneau composite de fibres de bois à moyenne densité (avec

des masses volumiques variables : 800 kg/m³ pour le HDF, 750 kg/m³ pour le MDF, 600 kg/m³ pour le light MDF),

par opposition aux panneaux de fibres de bois durs (type Isorel ou

Unalit) dont la densité est élevée (de l'ordre de 1 000 kg/m³).

Également connu sous la dénomination de médium,

ce panneau issu d'un procédé industriel continu, est constitué de

fibres de bois et d'un liant synthétique que l'on soumet à des

contraintes de température et de pression.

Le MDF est un panneau

esthétique et polyvalent, que l'on retrouve surtout dans l'aménagement

et la décoration intérieure.

Il peut être ignifuge, cintré, laqué ou mélaminé et dans une certaine

mesure hydrofuge.

|

|

|

|

Sur ce réseau, il est par exemple utilisé pour la représentation des

quais de gare.

Il a été choisi ici pour son aptitude à être facilement travaillé avec

des outils simples tel que le cutter.

|

|

|

|

Je l'utilise aussi pour la finition des faces latérales des modules

ainsi que pour les bandeaux cache lumière et même le fond de décor.

Dans ce cas c'est son bel aspect lisse et "prêt à peindre" qui est

intéressant.

|

|